こんにちは!AIフル装備のモモです。

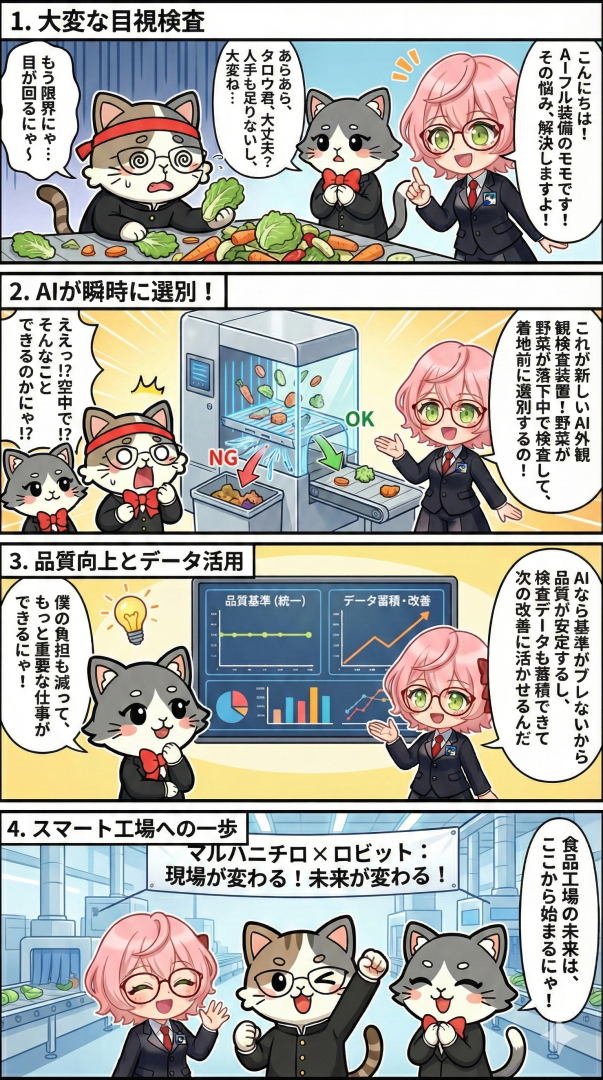

今回は、マルハニチロとロビットが共同で進めた「カット野菜の外観検査」をAIで自動化する取り組みを、やさしく解説します。

食品工場のAI活用というと難しそうに感じますが、ポイントはとてもシンプルで、「人の目でがんばっていた検品」を、AIで安定して再現し、省人化と品質向上を両立しよう、という話です。

この記事では、なぜ従来の検査が難しかったのか、AIにすると何が良くなるのか、そしてこの事例が示す“食品業界のDXのリアル”まで、きちんと考察も含めて整理します。

この記事のポイント

まず押さえたい結論(要点)

- カット野菜の検品は「不良の種類が多い」「自然物なのでばらつく」ため、従来の画像検査だけでは限界が出やすい

- AI外観検査装置の導入で、検査品質の安定化と省人化、処理能力の向上が期待される

- 現場導入で重要なのは、AI精度そのものだけでなく「検査基準の統一」「運用データの蓄積」「ラインに組み込める設計」

- これは“単発の機械導入”ではなく、食品工場のスマート化に向けた一歩として意味が大きい

なぜ食品工場の検品はAIと相性がいいのか

食品工場の検品(外観検査)は、品質を守る最後の砦です。

特に野菜のような自然物は、同じ品種でも色や形のばらつきが大きく、さらに「変色」「形態不良」「異物(自然由来も含む)」など、見分ける対象が多岐にわたります。

目視検品が“強い”一方で限界もある理由

目視検品は、人の経験が活きる強い方法です。微妙な違和感や、状況に応じた判断ができます。ただし、現実には次の壁が出やすいです。

- 熟練者の判断に依存し、基準が人によって揺れる

- 長時間の集中作業で、疲労や見落としのリスクが増える

- 人手不足が進むと、維持が難しくなる

- 検品に人を多く割くほど、他工程の人繰りに影響する

この「品質を守るために人が必要なのに、人が足りない」という矛盾が、食品製造の現場でじわじわ大きくなっています。そこでAIが注目されます。

マルハニチロとロビットの取り組み概要

今回のポイントは、マルハニチロとロビットが共同で、カット野菜の検査工程を自動化するAI検査装置を開発し、工場で導入を進めた点です。

導入開始は2025年4月からとされています。また、主力冷凍食品の生産にも関わる工場で、カット野菜の検査工程の自動化に成功したことが示されています。

従来の画像検査では難しかった理由

一般的な画像検査(ルールベースのしきい値判定や単純な色判定)は、「決まった形の傷」「決まった色の異常」には強い反面、食品のように例外が多い対象だと苦戦しやすいです。

例えば、次のようなケースです。

- 良品と“色が似ている”異常や異物

- 形態不良がパターン化していない(種類が多い)

- その日の原料状態で見え方が微妙に変わる

- 「これは軽微だからOK」のような運用上のグレー判断

ここにAI(学習による分類)が入ると、“例外の多さ”に対して柔軟に対応しやすくなります。

AI外観検査装置は何をしているのか

AI外観検査装置のイメージを、できるだけ噛み砕きます。要は、カメラで撮って、AIが「これはOK」「これはNG」を判定し、NGをラインから弾く仕組みです。

ただ、食品ラインではスピードが速く、判定が遅いと間に合いません。

落下中に検査して、着地前に選別する発想

この装置は、検査対象が空中を落下している短い時間の間にAIで検査し、着地前に異常品を排出して選別する、という考え方が特徴です。

ここが現場導入の肝で、「AIが賢い」だけでなく「ライン速度に追いつく設計」になっています。現場で使えるAIは、こうした“工学的なつくり”がとても大事です。

柔軟な選別基準が作れる意味

現場の検品は、単純な白黒ではありません。

例えば「軽微な変形なら出荷する」「このレベルの変色は除外する」など、歩留まり(良品率)と品質のバランスを取りながら基準が決まります。

AIが異常の分類や程度を判別できるようになると、こうした“現場の常識”をルールとして落とし込みやすくなります。

結果として、必要以上に弾いて食品ロスを増やすことを避けつつ、危ないものは確実に除外する、という設計が狙いやすくなります。

小型で後付けしやすいのが現場では強い

食品工場のラインは、スペースが限られていることが多いです。設備の入れ替えが大工事になると、費用だけでなく停止リスクも増えます。

その点、既存ラインに設置しやすいコンパクト設計だと、導入ハードルが下がり、展開も早くなります。ここも「AI導入が進むかどうか」を左右する実務ポイントです。

導入で見込まれる効果を整理する

今回の発表で示されている効果は、ざっくり言うと「品質」「人」「スピード」「データ」の4つです。

品質の安定化(基準の統一)

目視だと、人によって判断のゆれが出やすいです。AI判定が入ることで、基準を揃えやすくなり、品質の安定化につながります。

特に“熟練者じゃないと難しい”と言われがちな領域で、判断の再現性を上げられるのは大きいです。

省人化と負担軽減(人手不足への現実的な対応)

省人化は「人を減らす」だけではなく、「人がやるべき仕事に集中させる」意味が強いです。

検品のような負荷が高い作業をAIで支えられると、担当者の負担が下がり、工程全体の安定運用にもつながります。

処理能力の向上(ラインを止めないために)

検品工程がボトルネックになると、全体の生産性が落ちます。高速処理できる検査が入ると、ライン速度を維持しやすくなり、結果として供給の安定にも寄与します。

検査データの蓄積(次の改善の材料になる)

さらに重要なのが、検査情報の集計です。ロットごとに検査情報が集まると、「どの異常が増えているか」「どの原料で傾向が出たか」など、改善のヒントが見えるようになります。

これは“検品を自動化した”だけではなく、“品質改善の仕組みを強化した”ことにもなります。

この事例をどう評価するべきか(考察)

ここからは私の考察です。AI導入は、派手な技術話に見えがちですが、成功するかどうかは「現場の運用設計」にかかっています。今回の取り組みは、その点で学べることが多いです。

「AI精度」だけ追うと失敗しやすい

AI導入でよくある落とし穴は、「精度が何%か」だけで判断してしまうことです。現場では、たとえば次の問いが重要になります。

- 誤検知(本当は良品なのに弾く)が増えると、歩留まりやコストはどうなる?

- 見逃し(本当は不良なのに通す)をゼロに近づけるには、どこまで基準を厳しくする?

- 基準を変えたとき、現場の教育や手順変更は追いつく?

- 季節や原料の変動で見え方が変わったとき、再学習や調整はどう回す?

つまり、AIは“入れた瞬間に完成”ではなく、運用しながら育てるものです。検査データが蓄積できる設計は、その意味で強い一手です。

品質戦略と人材戦略が同時に進む

人手不足の時代に、熟練者のノウハウをどう残すかは大きなテーマです。

AIを導入すると、熟練者が担っていた判断の一部を「基準」として定義し、仕組みに落とし込むことができます。これは“技能の形式知化”に近い動きで、現場の継続性を上げます。

そして、空いた時間を改善活動や品質分析に回せるなら、人材の価値がより上流に移っていきます。ここまで見据えている企業は強いです。

スマート化は「一箇所の成功」から全体へ広がる

今回、今後グループ全体への展開も検討されている流れが示されています。ここが重要で、工場のスマート化は“いきなり全工場”ではなく、“一点突破”から始まることが多いです。

成功事例ができると、同じ悩みを持つ他ラインへ横展開しやすくなります。そのときに効くのが、「後付け可能」「省スペース」「運用データが残る」という特徴です。導入しやすさは、展開速度を左右します。

現場目線で見る、AI外観検査の導入ステップ

ここは実務的な整理です。導入を検討する企業が読むときに役立つよう、流れを言語化します。

導入前に決めるべき3つ

1つ目は、検査の目的です。安全性を最優先にするのか、歩留まりも含めて最適化するのかで、基準が変わります。

2つ目は、どこまでをAIに任せ、どこを人が確認するかです。最初は人の確認を残して段階的に自動化する設計が現実的です。

3つ目は、運用の責任者です。AIの判定が現場で信用されるには、基準と運用ルールを管理する役割が必要です。

導入後に効いてくる2つの回し方

1つは、例外データの扱いです。季節変動や原料の変化で“見え方”が変わるとき、データをどう追加して更新していくかが重要です。

もう1つは、現場との合意形成です。AIが出す結果を「なぜそうなるのか」説明できる形にしておくと、納得感が上がり、運用が安定しやすくなります。

まとめ

マルハニチロとロビットのAI外観検査の取り組みは、「目視検品の限界」と「人手不足」という、食品工場が直面しやすい現実的な課題に対して、AIを“使える形”で落とし込んだ事例だと感じます。

特に、落下中の短い時間で検査し、着地前に選別する仕組みは、AIの賢さだけでなく、ラインに組み込む工夫が前提になっていて、現場導入の難所を越える設計が見えます。

また、AI導入の価値は省人化だけではありません。検査基準の統一で品質が安定し、検査データが残ることで、原料や供給先ごとの傾向を見ながら改善できるようになります。

ここまで進むと、検品は“守りの工程”から“品質を育てる工程”へ変わっていきます。さらに、熟練者の判断を基準として形式化できれば、技能の引き継ぎにもつながり、長期的に見て工場の強さを底上げします。

一方で、AI外観検査は入れたら終わりではなく、運用で育てるものです。誤検知と見逃しのバランス、基準変更の手順、季節変動への追随など、現場の回し方が成果を分けます。

だからこそ、導入しやすい装置設計や、データが蓄積できる仕組みが重要になります。今回の取り組みは、その“現場で続くAI”という観点で学びが多く、今後のスマート化の広がりにも期待が持てる事例だと思います。

参考サイトまとめ

- マルハニチロとロビット、AIを活用したカット野菜外観検査装置を開発し、目視検品作業のDX化を推進

https://aismiley.co.jp/ai_news/maruha-nichiro-robit-ai/ - ~目視検品作業のDX化を推進~AIを活用したカット野菜用外観検査装置を導入

http://www.maruha-nichiro.co.jp/corporate/news_center/news_topics/2025/12/17.html - 【AI導入事例】マルハニチロ大江工場でロビット社のカット野菜用AI外観検査装置「TESRAY Gシリーズ」が本格稼働開始

https://prtimes.jp/main/html/rd/p/000000032.000020284.html

コメント